Ateliers d’usinage : protégez-vous contre les incendies !

La sécurité dans les ateliers d’usinage est une préoccupation majeure pour les professionnels du secteur, avec une menace souvent sous-estimée mais potentiellement dévastatrice : les incendies. Ces sinistres, pouvant survenir de manière inattendue, mettent en péril non seulement les équipements coûteux et les infrastructures, mais aussi, et surtout, la vie des employés. La clé pour contrer cette menace réside dans une compréhension approfondie de ses causes et l’adoption de mesures préventives efficaces.

Quelles sont les causes principales des incendies dans les ateliers ? Comment minimiser ces risques ?

1. La cause principale : la poussière et les copeaux

LA MAUVAISE GESTION DE LA POUSSIÈRE ET DES COPEAUX

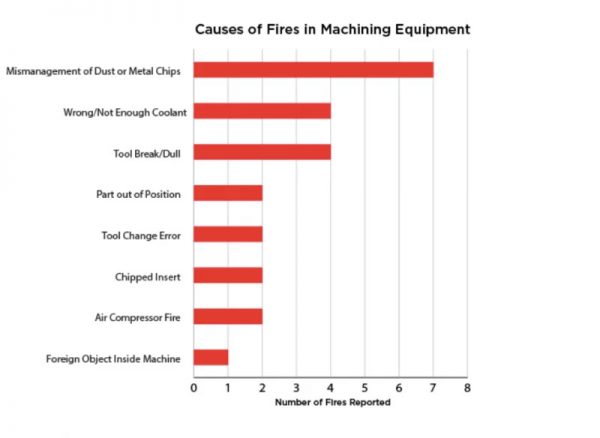

Dans le monde industriel des ateliers d’usinage, où la précision et l’efficacité sont des piliers, le risque d’incendie reste omniprésent, malgré les avancées technologiques et les normes de sécurité rigoureuses. Ce risque peut causer des dommages matériels considérables et mettre en péril la sécurité financière de votre site industriel, ainsi que la vie des collaborateurs. Une étude approfondie des incidents passés révèle que la cause numéro un de ces incendies est invariablement liée à la mauvaise gestion de la poussière et des copeaux métalliques.

Ces matériaux peuvent sembler anodins au premier abord mais peuvent devenir un véritable danger. La poussière et les copeaux, issus notamment de l’aluminium, sont extrêmement inflammables. Lors de l’usinage, la friction et la chaleur générées peuvent facilement transformer ces résidus en sources d’ignition.

La nature même de ces matériaux peut accentuer ce risque favorisant une combustion rapide et intense. De plus, la présence de lubrifiants et d’autres fluides inflammables utilisés dans les processus d’usinage peut aggraver la situation, créant un environnement propice à la propagation rapide des flammes.

LES RAISONS DE CE DANGER DANS LES ATELIERS D’USINAGE

La menace que représentent la poussière et les copeaux dans les ateliers d’usinage est souvent sous-estimée. Pourtant, leur nature même les rend particulièrement dangereux en termes de risque d’incendie. Voici pourquoi :

- Inflammabilité élevée : les copeaux de métal, surtout ceux provenant de métaux légers comme l’aluminium ou le magnésium, sont hautement inflammables. Lorsqu’ils sont exposés à des sources de chaleur ou d’étincelles, ces copeaux peuvent s’enflammer rapidement.

- Accumulation et aération : la poussière et les copeaux métalliques ont tendance à s’accumuler dans les espaces restreints et sur les surfaces autour des machines. Cette accumulation crée des tas aérés qui peuvent facilement s’enflammer et propager rapidement le feu.

- Interaction avec d’autres matériaux : la présence de liquides de coupe et d’autres substances inflammables dans l’atelier augmente le risque d’incendie. Ces matériaux peuvent s’imbiber dans la poussière et les copeaux, créant un mélange hautement combustible.

- Difficulté d’extinction : les incendies impliquant des métaux sont particulièrement difficiles à éteindre. L’eau ordinaire peut aggraver l’incendie ou même provoquer une explosion. Des agents extincteurs spéciaux sont donc nécessaires.

La compréhension de ces dangers souligne l’importance de pratiques de travail sûres et d’une bonne gestion des déchets dans les ateliers d’usinage. La réduction du risque d’incendie passe par une gestion proactive de ces matériaux potentiellement dangereux.

5 BONNES PRATIQUES POUR GÉRER LA POUSSIÈRE ET LES COPEAUX

La gestion efficace de la poussière et des copeaux métalliques est essentielle pour réduire le risque d’incendies dans les ateliers d’usinage. Voici des stratégies clés et des meilleures pratiques pour y parvenir :

1. Nettoyer intégralement les ateliers d’usinage

Établir un programme de nettoyage régulier est crucial. Cela inclut le nettoyage quotidien des machines, des sols et des bacs à copeaux pour éviter l’accumulation de matériaux inflammables. Il est important que cette tâche soit intégrée dans une routine quotidienne de l’atelier pour assurer une gestion constante des risques.

2. Utiliser du matériel adapté

Les bacs à copeaux doivent être conçus pour contenir en toute sécurité les copeaux et la poussière métalliques. Ils doivent être placés loin des sources potentielles d’étincelles et être fabriqués à partir de matériaux non inflammables.

3. Séparer les différents types de matériaux

Il est important de séparer les différents types de copeaux et de poussière métalliques, en particulier lorsqu’ils proviennent de métaux différents. Certains métaux peuvent augmenter le risque d’incendie ou de réactions dangereuses.

4. Utiliser des filtres ignifuges et de dépoussiéreurs

Installer des systèmes de filtration de l’air avec des filtres ignifuges peut aider à réduire la quantité de poussière inflammable en suspension dans l’air. Les dépoussiéreurs doivent être régulièrement entretenus et vidés pour assurer leur efficacité.

5. Former et sensibiliser les salariés travaillant dans les ateliers d’usinage

Il est essentiel que tous les employés soient formés et sensibilisés aux risques liés à la poussière et aux copeaux métalliques. Ils doivent connaître les bonnes pratiques de nettoyage, de stockage et d’élimination, ainsi que les procédures à suivre en cas d’incendie.

2. Les autres causes d’incendie dans les ateliers d’usinage

Bien que la gestion de la poussière et des copeaux métalliques soit cruciale, d’autres facteurs peuvent également contribuer au risque d’incendie dans les ateliers d’usinage, et notamment dans les machines-outils.

MAUVAISE UTILISATION DES LIQUIDES DE COUPE

Les liquides de coupe sont essentiels dans les opérations d’usinage, offrant à la fois lubrification et refroidissement. Cependant, une gestion inappropriée de ces liquides peut augmenter considérablement le risque d’incendie.

1. Sélectionner les bons liquides de coupe

Chaque opération d’usinage a des besoins spécifiques en termes de liquide de coupe, dépendant du type de matériau usiné et de la vitesse de la machine. L’utilisation d’un liquide inadapté peut entraîner une accumulation de chaleur, augmentant le risque d’incendie.

Conseil : Choisissez le liquide de coupe approprié en fonction du matériau et de la méthode d’usinage. Consultez les recommandations du fabricant et les fiches de données de sécurité pour une utilisation optimale.

2. Entretenir les liquides de coupe

Les liquides de coupe peuvent se dégrader au fil du temps, perdant leur efficacité et augmentant le risque d’incendie. La contamination par d’autres substances, comme des huiles ou des débris, peut également affecter leurs propriétés de refroidissement.

Conseil : Mettez en place une maintenance régulière pour vérifier et remplacer les liquides de coupe. Assurez-vous que les systèmes de filtration et de nettoyage soient en bon état pour prévenir la contamination.

3. Stocker et manipuler correctement les liquides de coupe

Le stockage inapproprié des liquides de coupe peut poser un risque d’incendie, en particulier s’ils sont stockés près de sources de chaleur ou de zones susceptibles de générer des étincelles.

Conseil : Stockez les liquides de coupe dans des zones désignées, loin des sources de chaleur et des machines. Utilisez des contenants appropriés pour prévenir les fuites et les déversements.

4. Former le personnel travaillant dans les ateliers d’usinage

Les employés doivent être formés à la manipulation sécurisée des liquides de coupe, à leur utilisation correcte et à la procédure à suivre en cas de déversement.

Conseil : Fournissez une formation régulière sur la sécurité des liquides de coupe. Sensibilisez le personnel aux risques et aux mesures préventives nécessaires pour minimiser les dangers.

SURVEILLANCE ET MAINTENANCE DES MACHINES

La surveillance et la maintenance régulières des machines-outils sont des éléments cruciaux pour prévenir les incendies dans les ateliers d’usinage. Voici quelques points clés sur l’importance de ces pratiques et des conseils pour les mettre en œuvre efficacement :

1. Inspecter régulièrement les problèmes potentiels

Les machines-outils peuvent subir une usure et des dommages au fil du temps, ce qui peut entraîner des dysfonctionnements susceptibles de provoquer des étincelles ou une surchauffe.

Conseil : Établissez un calendrier d’inspection régulier pour toutes les machines. Vérifiez les composants critiques tels que les câblages électriques, les moteurs, et les pièces en mouvement pour détecter tout signe d’usure ou de dommage.

2. Maintenir les machines

La maintenance préventive est essentielle pour s’assurer que les machines fonctionnent de manière optimale et en toute sécurité.

Conseil : Suivez un programme de maintenance préventive qui inclut le nettoyage régulier, la lubrification, le réglage et le remplacement des pièces usées. Gardez des dossiers détaillés de toutes les activités de maintenance.

3. Installer un système d’extinction automatique dans les machines-outils

L’installation de systèmes d’extinction automatique dans les machines-outils est une mesure de sécurité pour prévenir les incendies dans les ateliers d’usinage. Ces systèmes offrent une réponse rapide et efficace en cas de début d’incendie, minimisant ainsi les dommages et protégeant les employés. Les avantages d’un système d’extinction automatique sont nombreux :

- Réponse immédiate au départ d’un incendie : les systèmes d’extinction automatique sont conçus pour détecter les flammes ou la chaleur de façon précoce et déclencher immédiatement une réponse d’extinction. Cette réaction rapide permet d’empêcher la propagation d’un feu, en particulier dans des environnements où les matériaux inflammables sont omniprésents.

- Un système d’extinction automatique adapté : il existe différents types de systèmes d’extinction automatique, y compris ceux utilisant des agents chimiques secs, des gaz inertes, ou des mousses spéciales adaptées à l’extinction des feux de métaux.

- Intégration avec les systèmes de contrôle des machines : les systèmes d’extinction automatique peuvent souvent être intégrés aux systèmes de contrôle existants des machines-outils pour une coordination et une efficacité accrues. Cette intégration permet non seulement d’arrêter l’incendie, mais aussi de mettre la machine en mode de sécurité, minimisant ainsi les risques supplémentaires.

Conseil : Envisagez d’investir dans des systèmes d’extinction automatique dans les ateliers pour minimiser au maximum les pertes de production et d’exploitation. En effet, le coût de la machine peut varier entre 150 000 € – 500 000 €. À cela s’ajoute le temps d’arrêt de production pouvant aller jusqu’à 16.000€ de pertes par équipe et par machine, par semaine.

FACTEURS ENVIRONNEMENTAUX

Les conditions environnementales des ateliers d’usinage peuvent jouer un rôle significatif dans le risque d’incendie. Une attention particulière doit être accordée à l’aménagement, à l’organisation et à la ventilation pour réduire ce risque.

1. Installer un système de ventilation efficace

Une bonne ventilation est essentielle pour disperser les vapeurs potentiellement inflammables et réduire l’accumulation de chaleur dans l’atelier.

Conseil : Installez un système de ventilation efficace et assurez vous qu’il est régulièrement entretenu. Considérez l’utilisation de ventilateurs, de hottes d’extraction et d’autres dispositifs pour maintenir une circulation d’air adéquate.

2. Gérer les sources de chaleur et les étincelles

Les sources de chaleur et les équipements susceptibles de générer des étincelles doivent être manipulés avec précaution et placés à distance des matériaux inflammables.

Conseil : Évaluez l’emplacement des équipements et réorganisez si nécessaire pour minimiser les risques. Utilisez des écrans ou des barrières pour isoler les sources d’étincelles des zones à risque.

3. Installer un système de sécurité incendie dans les ateliers d’usinage

L’installation d’un système de sécurité incendie joue un rôle essentiel dans la prévention et la détection rapide des incendies dans les ateliers d’usinage.

Conseil : Placez des détecteurs dans des zones stratégiques de l’atelier et assurez vous qu’ils sont régulièrement testés et entretenus.

À retenir

La prévention des incendies en atelier d’usinage est très importante. La gestion efficace de la poussière et des copeaux de métal, ainsi que l’adoption de systèmes d’extinction automatique, d’un système de sécurité incendie, etc… sont essentielles pour assurer un environnement de travail sûr et sécurisé. Prenez dès aujourd’hui les mesures nécessaires pour protéger votre atelier contre les risques d’incendie.